在精密車削加工程序編制中,方法、技巧使用得當(dāng),對(duì)保證和提高數(shù)控機(jī)床的加工精度有重要的意義

。筆者在長(zhǎng)期的實(shí)踐中

,積累了一些編程經(jīng)驗(yàn)

,介紹如下

。

1 消除公差帶位置的影響

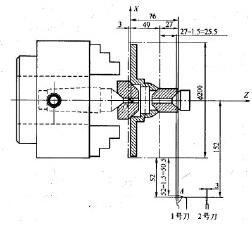

零件的許多尺寸標(biāo)注有公差,且公差帶的位置不可能一致,而數(shù)控程序一般按零件輪廓編制,即按零件的基本尺寸編制,忽略了公差帶位置的影響。這樣,即使數(shù)控機(jī)床的精度很高,加工出的零件也有可能不符合其尺寸公差要求

。如圖

1所示零件,

?40尺寸為基軸制,

?35尺寸為基孔制過(guò)渡配合,?25尺寸為基孔制過(guò)盈配合,

3個(gè)尺寸的公差帶位置不同,如果編程仍按其基本尺寸

?40、?35與?25,而不考慮公差帶位置的影響

,就可能使某個(gè)尺寸加工不符合要求。解決問(wèn)題的辦法有

2種:

按基本尺寸編程,用半徑補(bǔ)償考慮公差帶位置

即仍然按零件基本尺寸計(jì)算和編程,使用同一車刀加工各處外圓,而在加工不同公差帶位置的尺寸時(shí)

,采用不同的刀具半徑補(bǔ)償值

。用這種方法,要先知道刀尖圓弧半徑(此零件加工軌跡與

X軸、

Z軸平行,可不必知道刀尖圓弧半徑),所以使用不便

,且只能適用于部分?jǐn)?shù)控系統(tǒng)

。

改變基本尺寸和公差帶位置 即在保證零件極限尺寸不變的前提下,調(diào)整基本尺寸和公差帶位置。一般按對(duì)稱公差帶調(diào)整

,調(diào)整后的基本尺寸及公差如圖

2。編程時(shí)按調(diào)整后的基本尺寸進(jìn)行,這樣在精加工時(shí)用同一把車刀,相同的刀補(bǔ)值(本例加工軌跡與X軸、Z軸平行,可不刀補(bǔ)),就可保證加工精度。當(dāng)然,如果零件最終還要精加工(如精磨),為保證磨削余量充裕,也可將基本尺寸稍稍加大(此時(shí)

,公差帶就不對(duì)稱)。

在精密車削加工程序編制中,方法

、技巧使用得當(dāng),對(duì)保證和提高精密車削加工精度有重要的意義

。筆者在長(zhǎng)期的實(shí)踐中

,積累了一些編程經(jīng)驗(yàn)

,介紹如下。

1 消除公差帶位置的影響

零件的許多尺寸標(biāo)注有公差,且公差帶的位置不可能一致

,而數(shù)控程序一般按零件輪廓編制,即按零件的基本尺寸編制

,忽略了公差帶位置的影響

。這樣,即使數(shù)控機(jī)床的精度很高

,加工出的零件也有可能不符合其尺寸公差要求

。如圖

1所示零件,40尺寸為基軸制,

?35尺寸為基孔制過(guò)渡配合,

25尺寸為基孔制過(guò)盈配合,3個(gè)尺寸的公差帶位置不同,如果編程仍按其基本尺寸

?40、

35與25,而不考慮公差帶位置的影響,就可能使某個(gè)尺寸加工不符合要求

。解決問(wèn)題的辦法有

2種:1. 按基本尺寸編程,用半徑補(bǔ)償考慮公差帶位置即仍然按零件基本尺寸計(jì)算和編程,使用同一車刀加工各處外圓

,而在加工不同公差帶位置的尺寸時(shí),采用不同的刀具半徑補(bǔ)償值

。用這種方法

,要先知道刀尖圓弧半徑(此零件加工軌跡與

X軸、Z軸平行,可不必知道刀尖圓弧半徑)

,所以使用不便,且只能適用于部分?jǐn)?shù)控系統(tǒng)

。

2. 改變基本尺寸和公差帶位置即在保證零件極限尺寸不變的前提下 ,調(diào)整基本尺寸和公差帶位置。一般按對(duì)稱公差帶調(diào)整

,調(diào)整后的基本尺寸及公差如圖

2 。編程時(shí)按調(diào)整后的基本尺寸進(jìn)行,這樣在精加工時(shí)用同一把車刀

,相同的刀補(bǔ)值(本例加工軌跡與

X軸 、

Z軸平行,可不刀補(bǔ)) ,就可保證加工精度

。當(dāng)然

,如果零件最終還要精加工(如精磨),為保證磨削余量充裕

,也可將基本尺寸稍稍加大(此時(shí)

,公差帶就不對(duì)稱)。

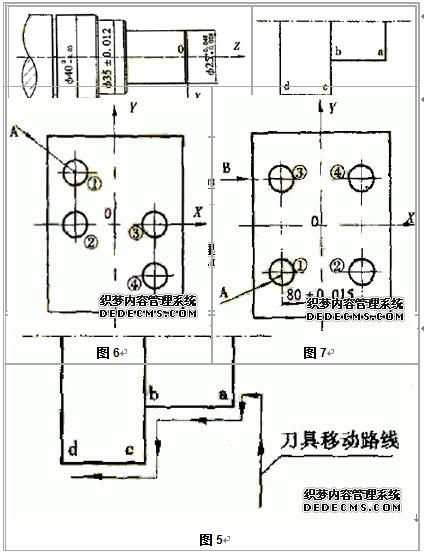

2 消除機(jī)床間隙的影響當(dāng)數(shù)控機(jī)床長(zhǎng)期使用或由于其本身傳動(dòng)系統(tǒng)結(jié)構(gòu)上的原因,有可能存在反向死區(qū)誤差

。這時(shí),可在數(shù)控編程和加工時(shí)采取一些措施

,以消除反向死區(qū)誤差

,提高加工精度。尤其是當(dāng)被加工的零件尺寸精度接近數(shù)控機(jī)床的重復(fù)定位精度時(shí)

,更為重要

。

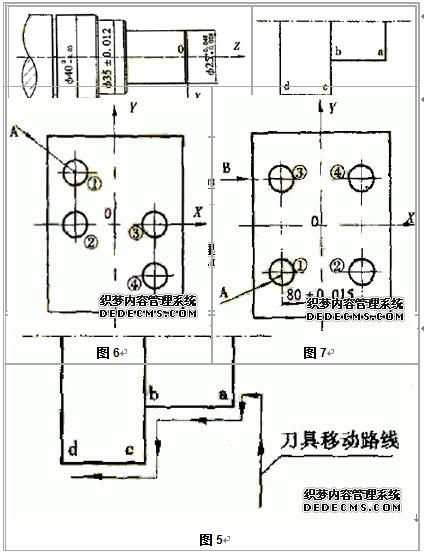

1. 如圖3所示,精密車削加工工件輪廓為a→b→c→d,如采用如圖

4所示的刀具移動(dòng)路線就不妥,因?yàn)閺蘑?/span>

→②的運(yùn)動(dòng)方向與③→④相反,會(huì)產(chǎn)生反向間隙,如改為圖

5所示的刀具移動(dòng)路線,精加工時(shí)刀具在徑向的移動(dòng)保持尺寸連續(xù)遞增趨勢(shì),在軸向的移動(dòng)保持尺寸連續(xù)向左趨勢(shì)

,這樣便消除了機(jī)床的反向間隙的影響

。

2. 如圖6所示,工件的①、②、③、④孔的孔距要求精確,設(shè)編程坐標(biāo)系原點(diǎn)在工件中心點(diǎn) ,對(duì)刀點(diǎn)(程序起點(diǎn))也為同一點(diǎn)。如刀具移動(dòng)路線為:原點(diǎn)

O→①→②→③→④孔 ,則會(huì)產(chǎn)生反向間隙,如改為:原點(diǎn)

O→A→①→②→③→④ ,即

X方向和Y方向的尺寸保持連續(xù)遞減或遞增趨勢(shì) ,如保持連續(xù)遞增和遞減編程有困難.則應(yīng)加過(guò)渡點(diǎn),如圖

7中的B點(diǎn) ,刀具移動(dòng)為

A→①→②→③→④ ,就可消除機(jī)床反向間隙。

3 減小數(shù)控系統(tǒng)累積誤差的影響

數(shù)控系統(tǒng)在進(jìn)行快速移動(dòng)和插補(bǔ)的運(yùn)算過(guò)程中 ,會(huì)產(chǎn)生累積誤差

,當(dāng)它達(dá)到一定值時(shí)

,會(huì)使機(jī)床產(chǎn)生移動(dòng)和定位誤差,影響加工精度

。以下措施可減小數(shù)控系統(tǒng)的累積誤差

。

1. 盡量用絕對(duì)方式編程絕對(duì)方式編程以某一固定點(diǎn)(工件坐標(biāo)原點(diǎn))為基準(zhǔn),每一段程序和整個(gè)加工過(guò)程都以此為基準(zhǔn) 。而增量方式編程

,是以前一點(diǎn)為基準(zhǔn),連續(xù)執(zhí)行多段程序必然產(chǎn)生累積誤差

。

2. 插入回參考點(diǎn)指令機(jī)床回參考點(diǎn)時(shí) ,會(huì)使各坐標(biāo)清零,這樣便消除了數(shù)控系統(tǒng)運(yùn)算的累積誤差